在智能制造与工业4.0的浪潮下,可视化工厂已成为企业提升运营效率、优化生产流程的核心手段。其中,数据处理作为可视化工厂的“神经系统”与“决策大脑”,其建设方案的合理性与先进性直接决定了可视化系统的成败。本文旨在系统阐述一套完整、高效、可落地的可视化工厂数据处理建设方案。

一、 核心目标与原则

- 目标:构建一个能够实时采集、高效整合、智能分析、直观呈现全厂区多源异构数据的处理体系,实现生产状态透明化、管理决策数据化、问题预警智能化。

- 原则:

- 实时性与准确性:确保数据采集与处理的低延迟与高保真。

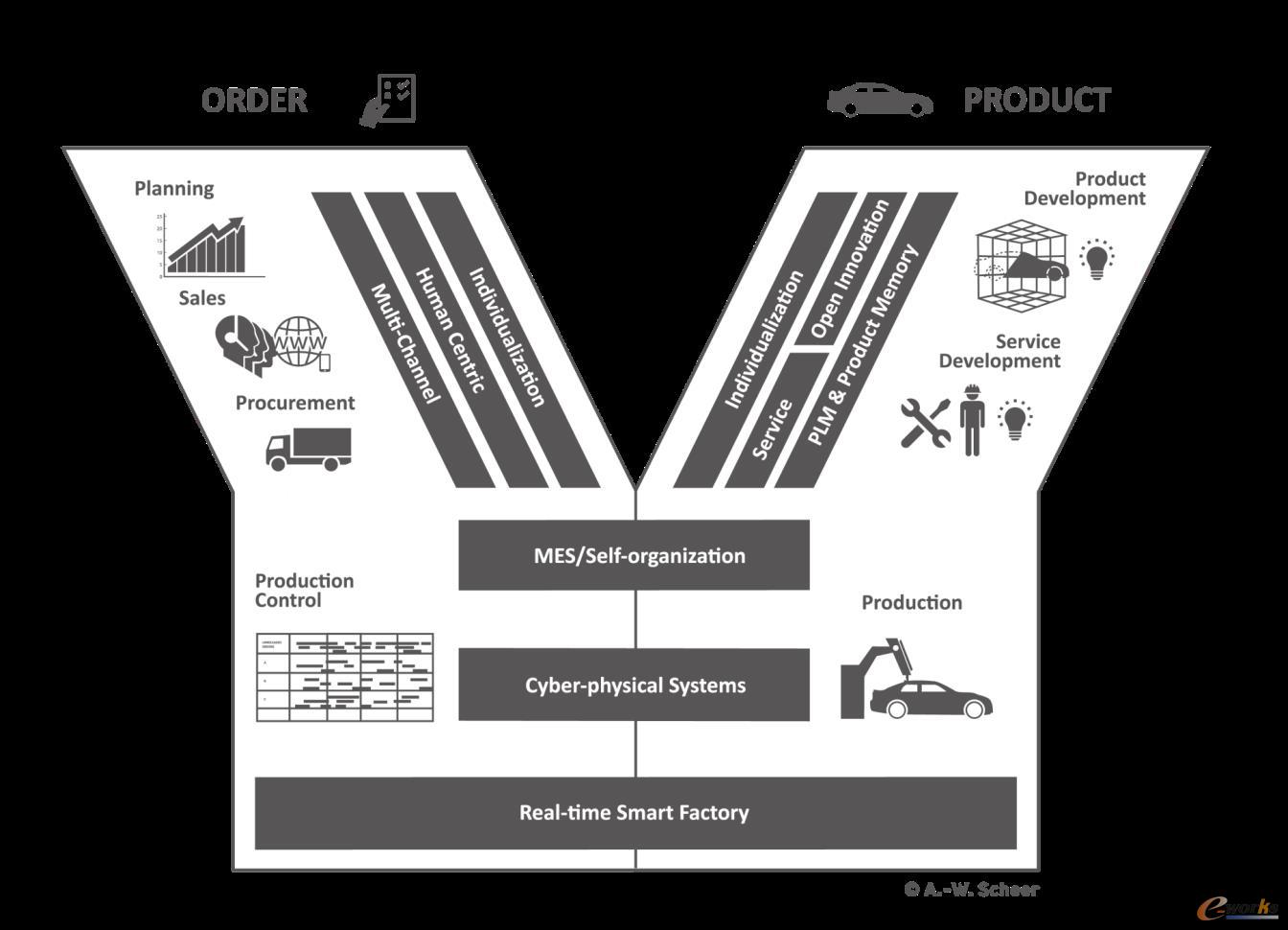

- 集成性与开放性:能够对接各类设备、系统(如MES、ERP、SCADA、PLC)及未来技术。

- 安全性与可靠性:保障数据在生产、传输、存储、使用全链路的安全与系统稳定。

- 可扩展性与柔性:随业务增长和需求变化灵活扩展数据处理能力。

二、 数据处理架构设计:四层协同模型

本方案采用分层解耦的架构设计,确保逻辑清晰、易于维护。

- 数据采集与接入层:

- 来源:生产设备(IoT传感器、PLC、CNC)、质量检测仪器、仓储物流系统、能源计量表、企业信息系统(MES/ERP/WMS)以及环境监测设备等。

- 技术:部署边缘计算网关,支持OPC UA、Modbus、MQTT、HTTP/API等多种工业协议与接口,实现异构数据的统一接入与初步的边缘侧数据过滤、清洗和格式化。

- 数据整合与存储层:

- 流批一体处理:采用Apache Kafka、Flink等框架处理高速实时数据流;同时利用ETL/ELT工具对批量历史数据进行整合。

- 数据湖/仓建设:构建基于Hadoop、云对象存储或时序数据库(如InfluxDB、TDengine)的数据湖,存储原始海量数据;同时建立面向主题的数据仓库(基于Greenplum、ClickHouse等),存储清洗、整合后的高质量数据,支撑深度分析。

- 数据模型:定义统一的数据标准与工厂数据模型,包括设备模型、产品模型、工艺模型、人员模型等,消除数据孤岛。

- 数据计算与分析层:

- 核心引擎:利用Spark、Flink进行大规模数据计算与实时分析。

- 分析能力:

- 实时监控:计算设备综合效率(OEE)、产量、能耗等关键绩效指标(KPI)。

- 趋势分析与预测:应用时间序列分析、机器学习算法进行设备故障预测、质量趋势分析、产能预测等。

- 根因分析:通过关联规则挖掘、图谱分析等技术,定位生产异常的根本原因。

- 数据服务与可视化层:

- 数据服务API化:将分析结果、实时状态、历史数据通过RESTful API或WebSocket等方式封装成标准化服务,供上层应用调用。

- 可视化呈现:采用专业的可视化开发平台或组件库(如Three.js、WebGL、或成熟BI工具),构建从厂区级、车间级、产线级到设备级的多维度、可钻取的动态看板。内容包括但不限于:

- 3D数字孪生工厂全景漫游与设备状态映射。

- 实时生产进度与安灯系统(Andon)。

- 质量SPC控制图与缺陷分布热力图。

- 能源消耗动态监测与能效分析。

- 物流路径优化与库存水位预警。

三、 关键技术实施要点

- 时序数据优化:针对海量设备传感数据,采用专用的时序数据库,大幅提升数据写入、查询与压缩效率。

- 边缘-云协同:在边缘侧完成实时响应和轻量分析,降低网络负载与云端压力;云端聚焦于大数据聚合、模型训练与宏观分析。

- 数据质量管理:建立贯穿全流程的数据质量监控规则,对数据的完整性、一致性、时效性、准确性进行持续校验与治理。

- 安全防护体系:实施网络分区、访问控制、数据加密(传输与存储)、操作审计等多层次安全策略,符合工控安全等级保护要求。

四、 实施路径与效益预期

- 分阶段实施:

- 一期(基础搭建):完成核心产线数据采集、网络改造、数据平台基础部署及关键实时监控看板开发。

- 二期(深化整合):扩展数据接入范围,实现与业务系统深度集成,开发高级分析应用(如预测性维护)。

- 三期(全面智能):完善数据治理体系,深化AI应用,实现基于数据的自适应优化与辅助决策。

- 预期效益:

- 运营透明化:管理可视化程度提升80%以上,决策响应速度加快。

- 效率提升:设备利用率(OEE)提升5%-15%,非计划停机减少20%-30%。

- 质量与成本优化:产品不良率降低,能源与物料消耗得到精准控制。

- 创新赋能:积累工业数据资产,为工艺优化、新产品研发提供数据驱动的新模式。

可视化工厂的建设,本质是数据价值挖掘的过程。一个坚实、灵活、智能的数据处理方案,是可视化工厂从“看得见”迈向“看得懂”、“能预见”的基石。企业需结合自身实际情况,统筹规划,稳步推进,方能真正释放数据潜能,驱动智能制造转型升级。